La instalación de los anclajes fijos conlleva una gran responsabilidad, que sólo se debe tomar si se tiene la experiencia adecuada, por lo que antes de colocar los anclajes en un acantilado o dentro de un cañón se debe practicar en casa ya sea con un pedazo de piedra, una roca o utilizar una base de cemento como bloque de prueba teniendo el respaldo y la instrucción de un compañero que tenga experiencia en la instalación de anclajes.

Al equipar un cañón debemos respetar el entorno, siempre tomando en cuenta diversos factores como: estética, funcionalidad, accesibilidad, fricción de la cuerda, fácil recuperación, curso y nivel del agua, cascadas, etc. y recordemos que la ruta de descenso debe fluir de manera natural con el entorno sin poner en riesgo la vida de quienes descenderán por nuestro anclaje después de nosotros.

Tener experiencia descendiendo cañones y haber transitado por diversas formaciones, observar y utilizar distintas lineas de rappel, en combinación con el curso y volúmenes de agua, nos dará la noción de lo que queremos o no enfrentar al momento de realizar un rappel desde el anclaje que estamos pensando instalar.

Esperamos que este documento sea de utilidad y de orientación en el futuro equipamiento de cañones.

La selección del anclaje en roca tiende a ser muy sensible al “costo”, a veces con una selección basada en objetivos individuales y muy corto plazo, es decir sin considerar la seguridad, vida útil así como sus implicaciones en el medio ambiente. Exactamente lo anterior es lo que buscamos cambiar.

1. ¿Qué es un anclaje?

Definición

Un anclaje es aquel elemento que permite la transmisión de fuerzas a la roca y está destinado a un uso repetido tras su instalación, se inserta en un orificio perforado y se mantiene fijo por su principio de funcionamiento e incluye un punto de conexión.

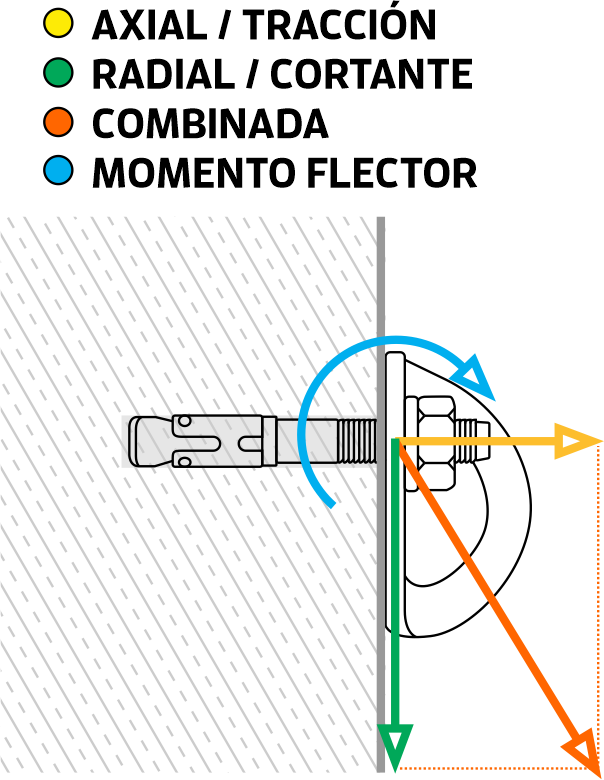

1.1 Transmisión de cargas de un anclaje

Axial, tracción o extracción

Fuerza aplicada al anclaje en el eje longitudinal.

Radial, cortante o cizalladura

Fuerza aplicada al anclaje en un eje perpendicular.

Combinada

Fuerza aplicada al anclaje en un eje intermedio entre el axial y radial

Momento Flector (Palanca)

Se producen cuando se aplica una fuerza a una distancia dada de desde un punto de referencia; causando un efecto de flexión.

2. Corrosión

2.1 ¿Qué es la corrosión?

En términos generales, la corrosión se define como la alteración destructiva de una substancia (normalmente un metal) causada por una reacción con su ambiente. El proceso de corrosión es muy complejo y tiene muchos aspectos; todos ellos llevan al mismo resultado destructivo.

2.2 Porqué considerar la corrosión?

Resulta esencial conocer sobre la corrosión y sus efectos para evitar errores en la selección e instalación de anclajes para roca en barrancos ya que una protección contra la corrosión inadecuada puede provocar riegos de seguridad para las personas que los utilizan así como una vida útil reducida y por ende impacto ambiental mayor .

2.3 Factores que influyen en la corrosión

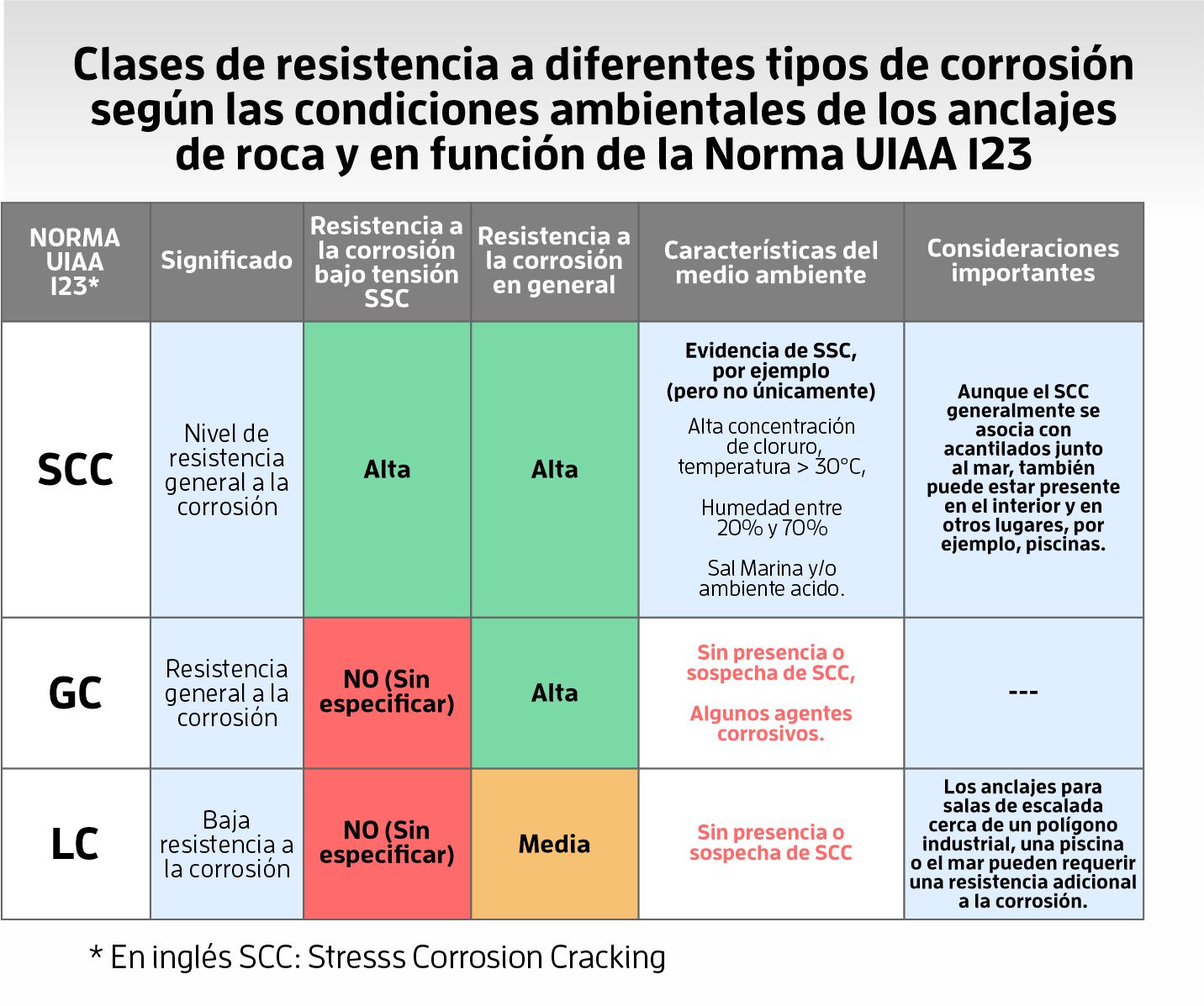

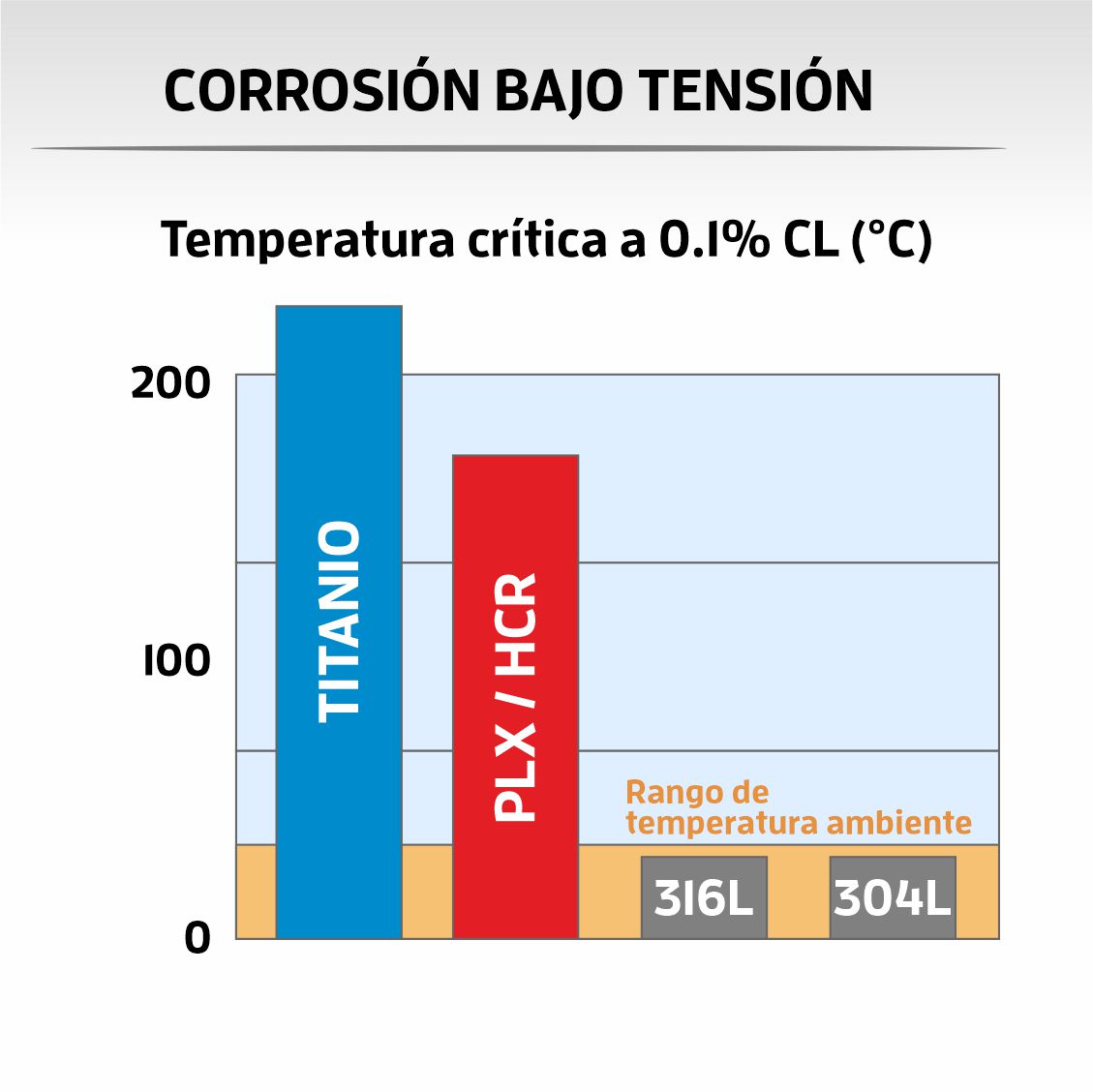

La corrosión bajo tensión (SCC) es una forma de corrosión extremadamente virulenta que puede iniciar grietas muy rápidamente. A diferencia de la corrosión general, como el óxido, por ejemplo, la SCC generalmente no se puede detectar visualmente durante una inspección in situ. La mayoría de los aceros, incluidos el acero inoxidable, las aleaciones de aluminio y otros materiales metálicos, se ven afectados (UIAA, 2020).

La corrosión galvánica o bimetálica es causada por el contacto de metales distintos (donde un metal es menos noble que el otro). Por ejemplo, si el acero revestido de zinc está en contacto directo con acero inoxidable, se acelera la corrosión del acero revestido de zinc.

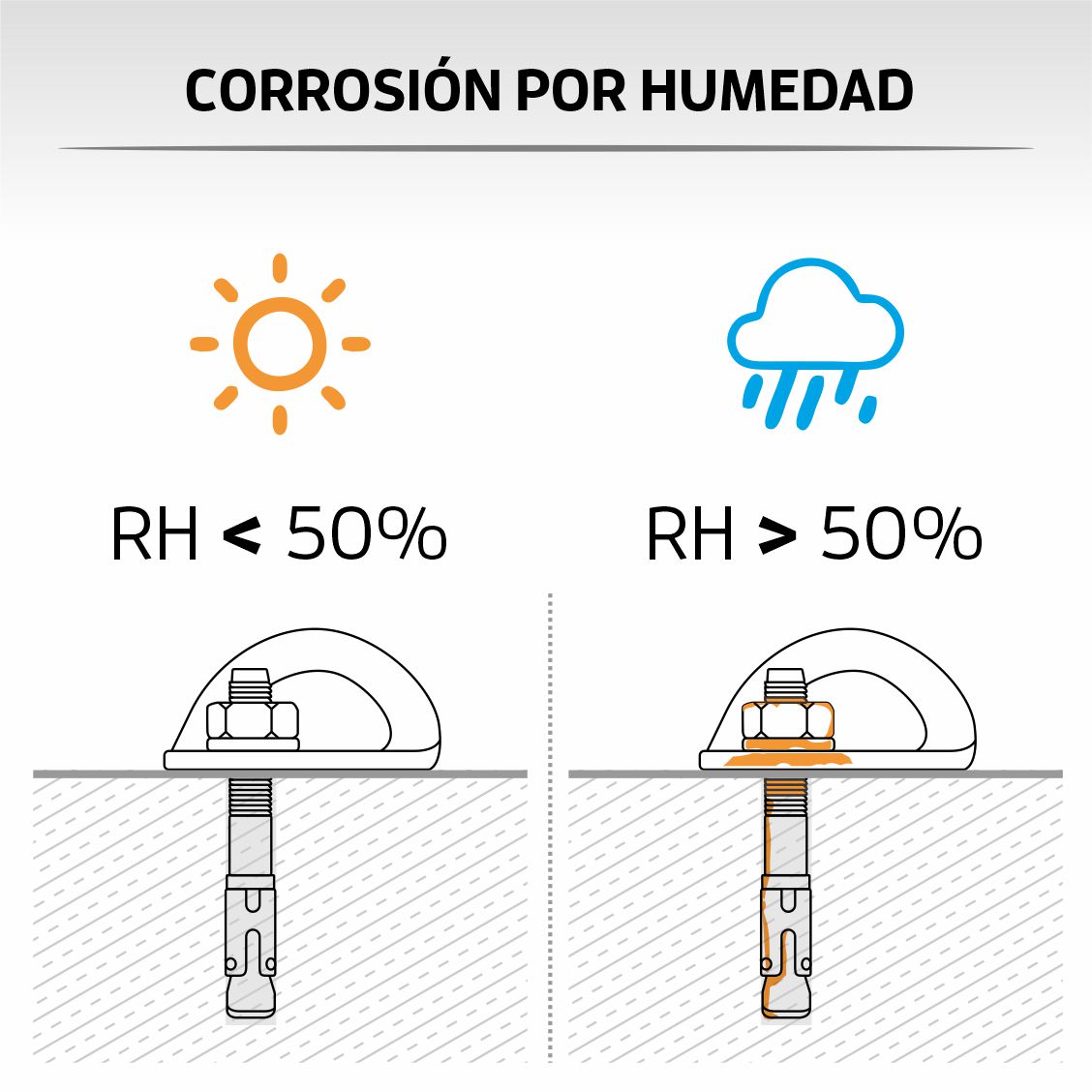

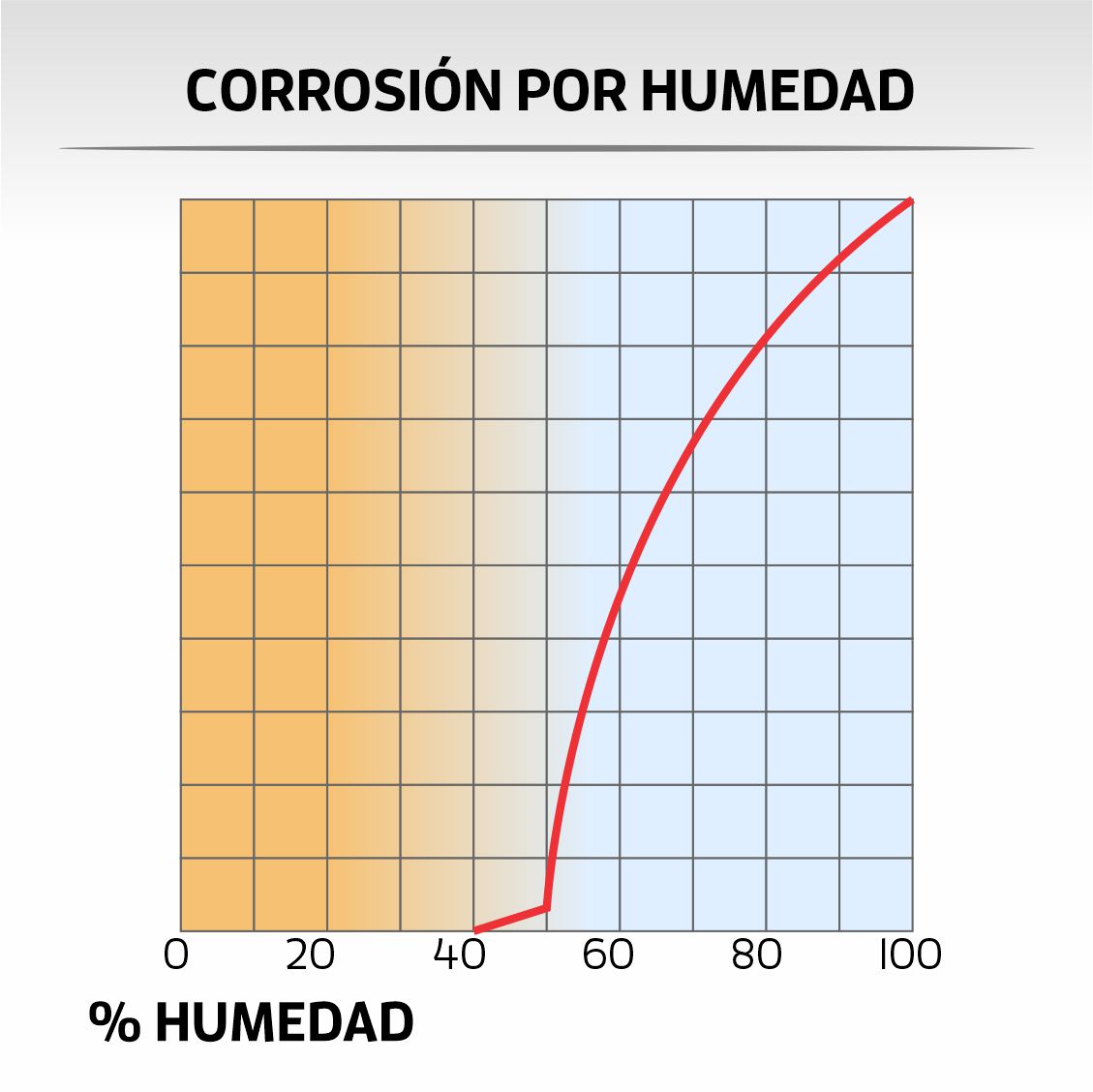

La humedad es un requisito para todas las reacciones corrosivas atmosféricas. Una corrosión significativa comienza a ~60 % de humedad relativa. Para el caso del SCC la humedad relativa habrá de encontrarse entre el 20 % y el 70%

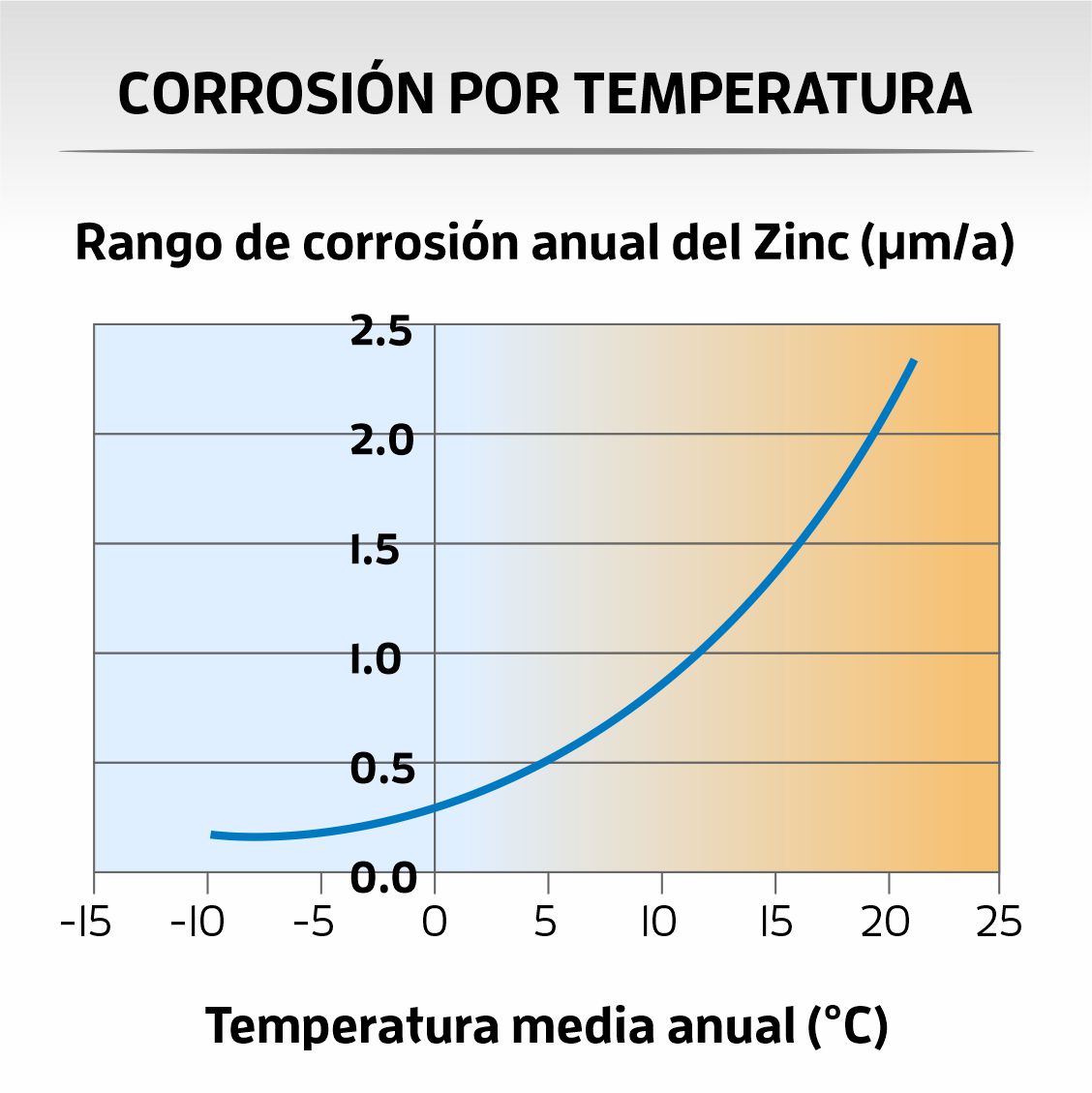

La temperatura, Cuanto mayores sea, mayor es la proporción de ataque corrosivo. Pudiendo ser muy altos en las zonas tropicales calurosas y húmedas.

El aire cargado de sal cerca de la costa del mar acelera la corrosión. La cantidad de sal depositada en el material depende fuertemente de la distancia a la costa.

Otras influencias especiales pueden ser: contacto directo con productos corrosivos (p.e. aguas residuales o agua salada, agentes de limpieza, etc.), corrosión no atmosférica (p.e. contacto directo con roca con iones que promuevan el SCC), agua estancada, corriente eléctrica, daño físico o desgaste, corrosividad extrema debido a efectos combinados de diferentes factores, o enriquecimiento de contaminantes en el producto.

REQUISITOS DE SEGURIDAD

Materiales Si los anclajes están fabricados con una combinación de materiales diferentes, los materiales se deben seleccionar de modo que se evite la corrosión galvánica.

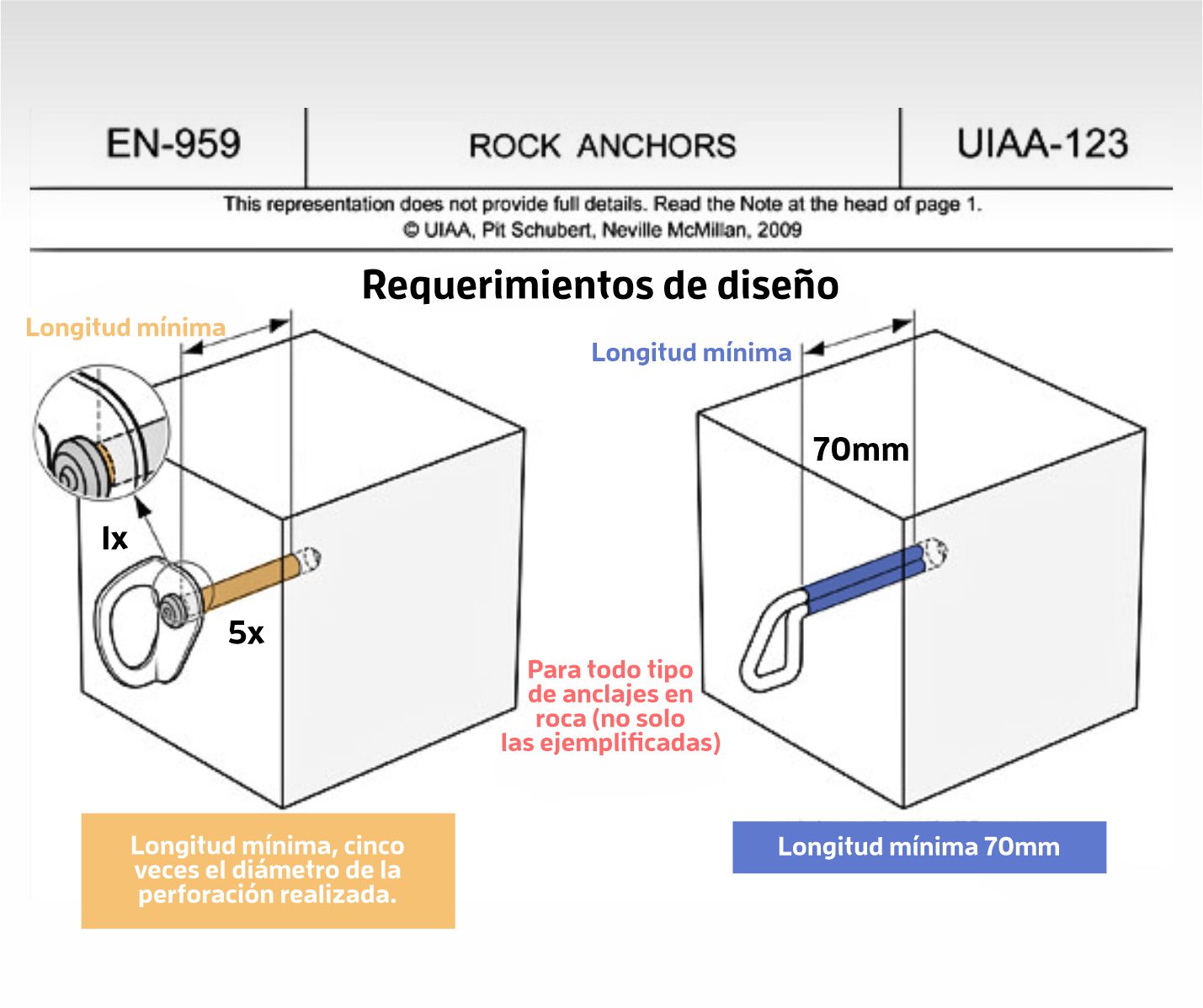

En el caso de anclajes para roca de fijación por fricción-rozamiento, la expansión no debe depender del contacto con la base del orificio perforado.

Resistencia a la carga axial

[…] el anclaje para roca debe soportar una carga axial de 15 kN, sin desprenderse del bloque de hormigón o sin romperse. La deformación permanente está permitida.

Resistencia a la carga radial

[…] el anclaje para roca debe soportar una carga radial de 25 kN, sin desprenderse del bloque de hormigón o sin romperse. La deformación permanente está permitida.

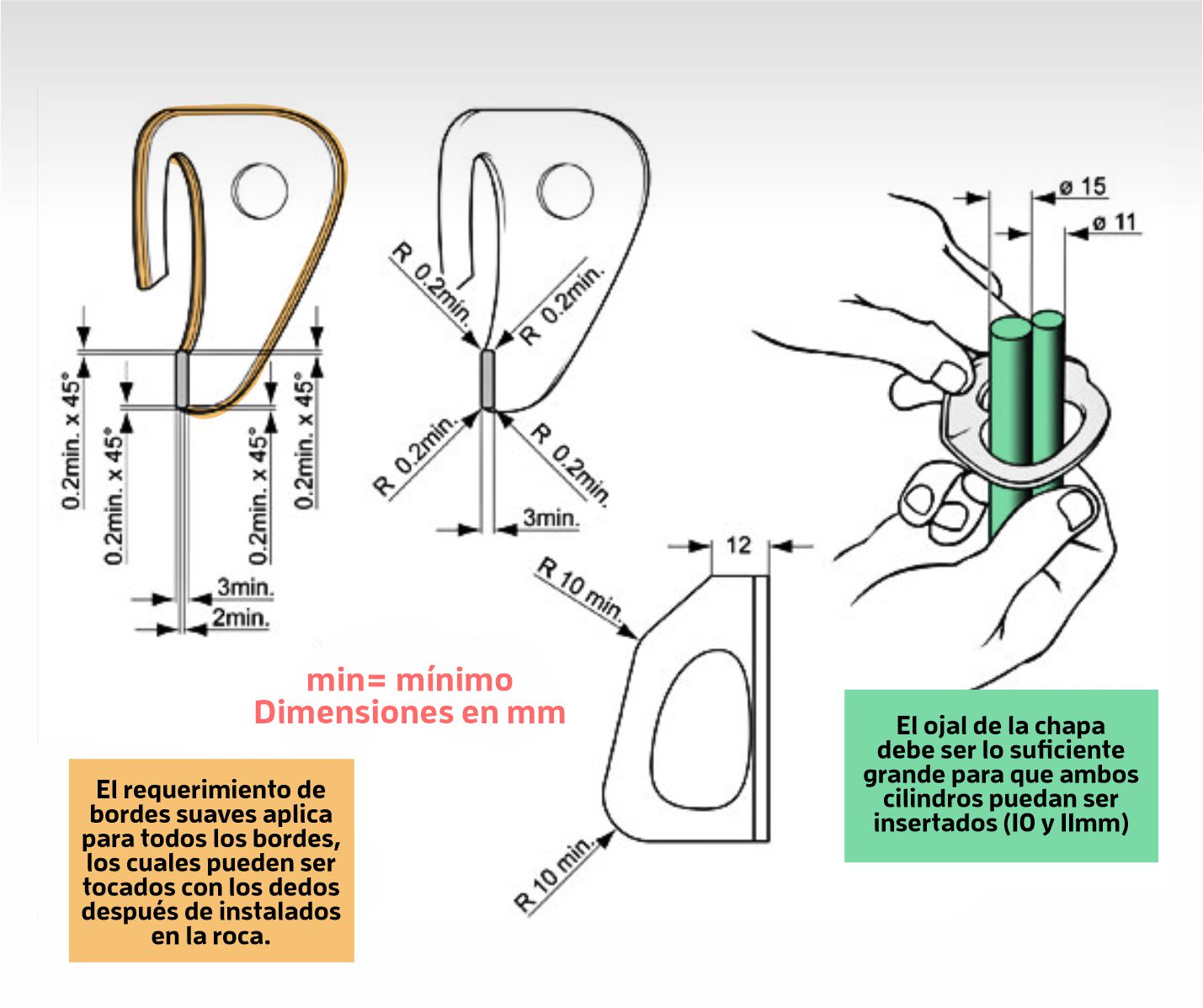

Resistencia de los elementos de conexión (argollas y cadenas)

Deben resistir una carga de 25kN. La deformación permanente está permitida. De acuerdo a las directrices sobre el entorno de esta Norma los anclajes para roca Clase 1 y Clase 2 son los apropiados para el equipamiento de barrancos.

NOTA* Los dispositivos de anclaje (plaquetas y/o tensores) exclusivamente homologados con la EN 795:2012 Protección contra caídas de altura, dispositivos de anclaje; NO son adecuados para su uso como anclajes en roca para deportes verticales en el medio natural ya que la evaluación de la conformidad de dicha norma se exigen valores de resistencia muy inferiores.

3.2 UIAA STANDAR 123 / Anclajes en roca

Anclajes en roca. Este estándar desarrollada por la Unión Internacional de Asociaciones de Alpinismo es de cumplimiento voluntario y establece valores de resistencia superiores a la EN 959:2018 tales como resistencia axial de 20 kN y radial de 25 kN así como una resistencia a la rotación sobre el eje axial de los anclajes de adhesión con una fuerza aplicada de 150 N-m durante 60 segundos sin movimiento alguno. Cabe destacar que este estándar exige que los anclajes a homologarse habrán de cumplir con la EN 959:2018 salvo algunas exclusiones. Entre ellas no considera una lista de materiales aceptables ya que exige la realización de pruebas del anclaje completo para asignar la Clase de cada anclaje cuando este se homologue con dicho estándar. Siendo las clases adecuadas para emplearse en barrancos la clase GC y SCC por las condiciones ambientales y resistencia a la corrosión.

Más información especializada sobre dicho estándar y SCC disponible aquí ->

4. Clasificación de anclajes por su principio de funcionamiento

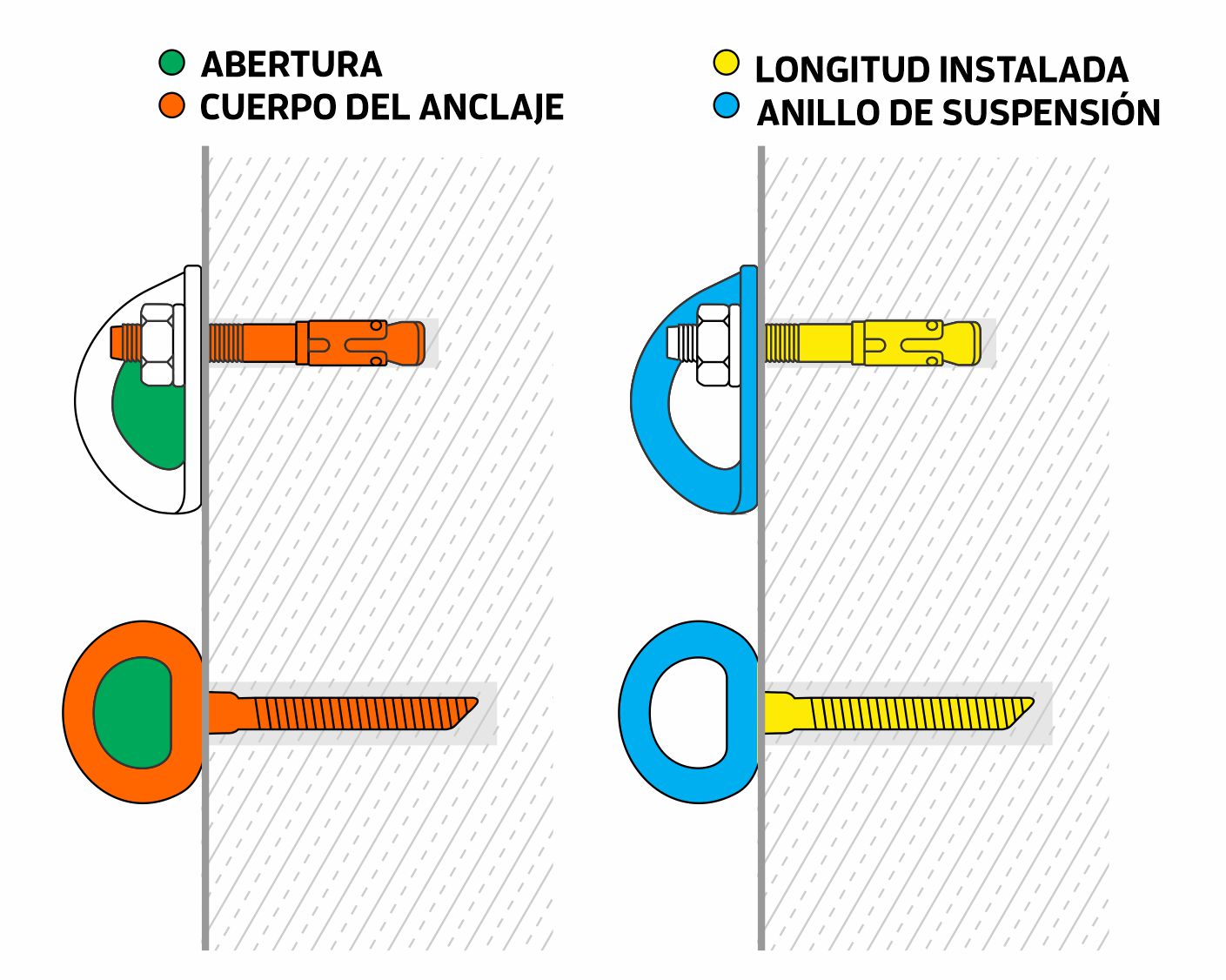

Lo primero que debe saber es que, a pesar de las muchas diferencias en la calidad, el rendimiento y la cobertura de la aplicación, todas las tecnologías de anclaje tienen una base común: la forma en que estos sistemas transfieren la carga a la roca se basa principalmente en uno o la combinación de principios de funcionamiento.

4.1 Fricción / Rozamiento

También conocidos como anclajes mecánicos de expansión.

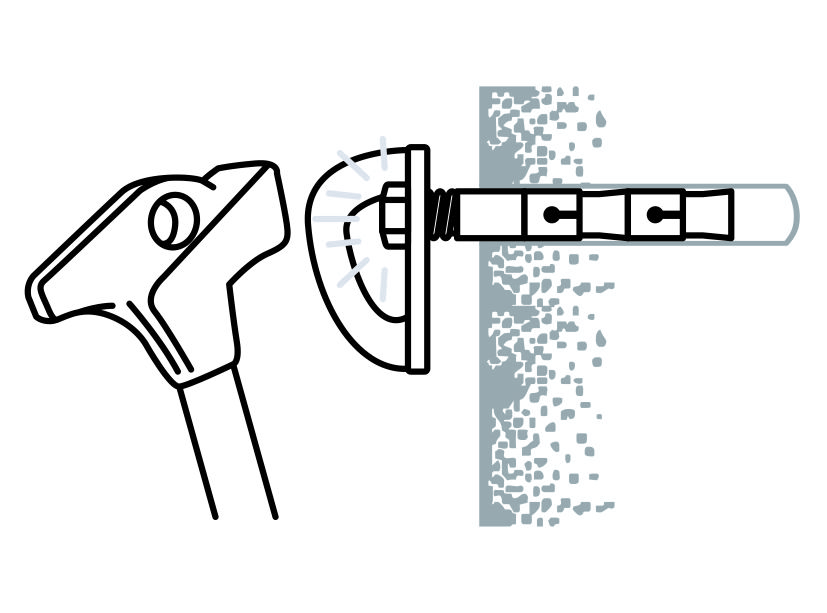

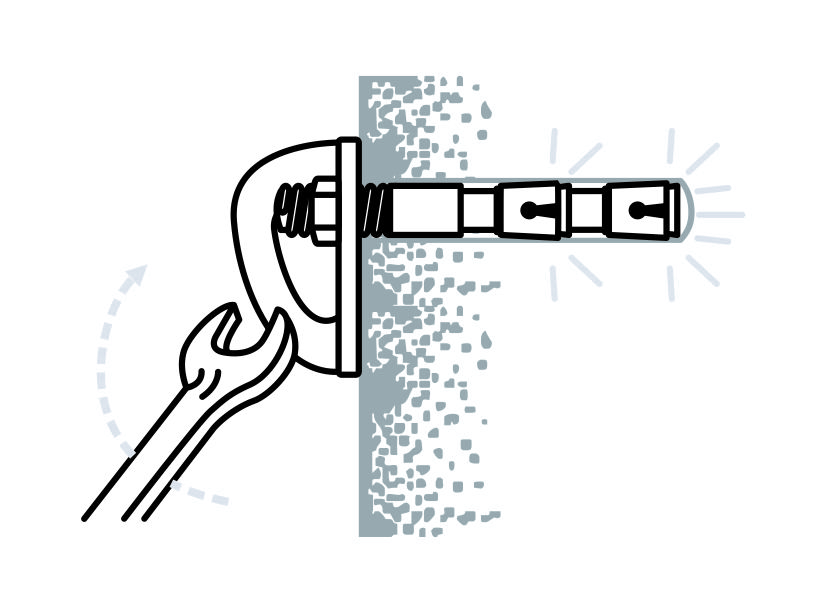

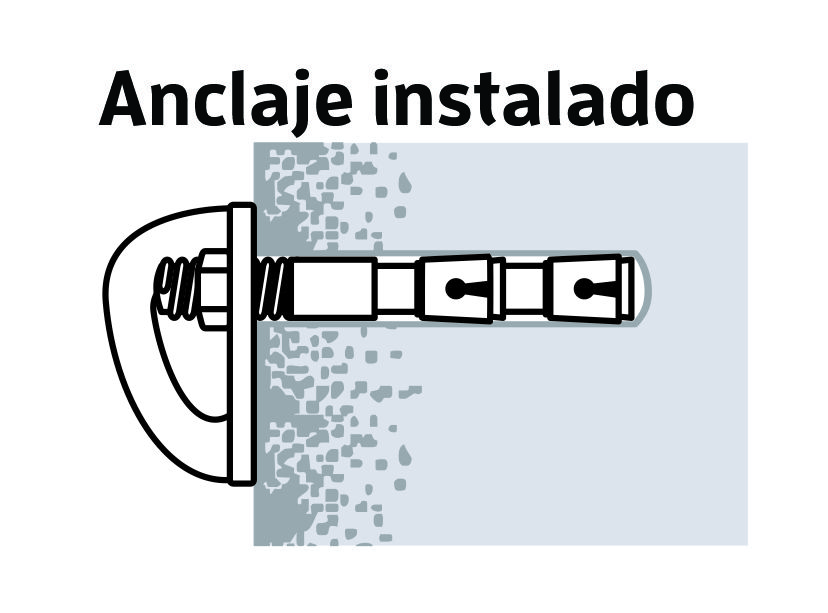

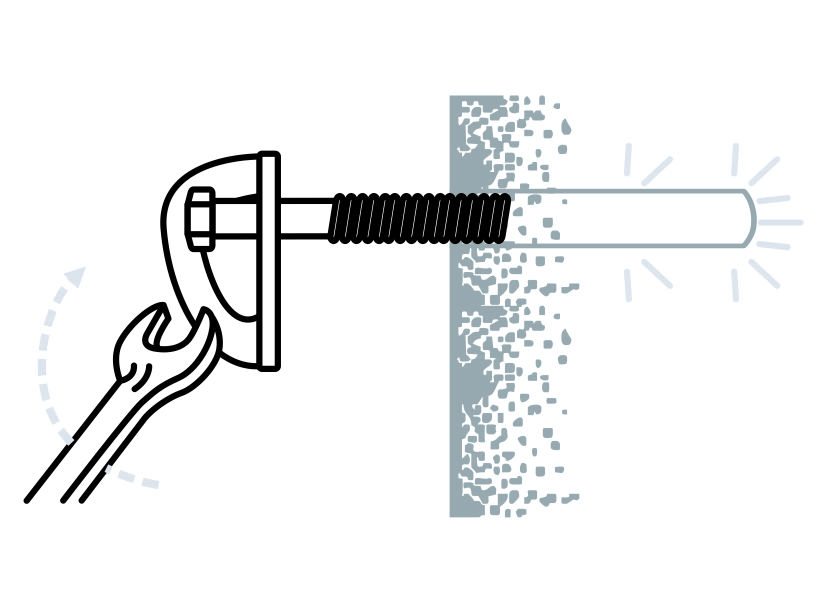

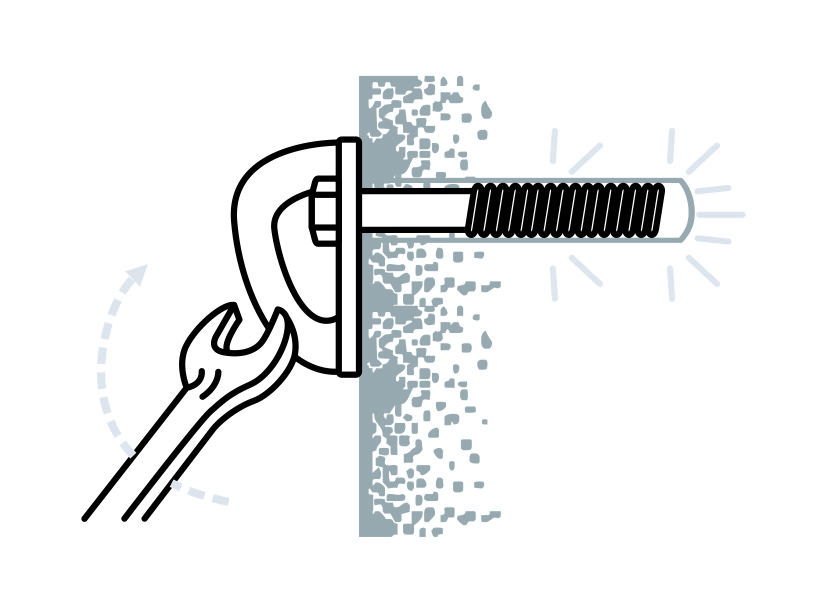

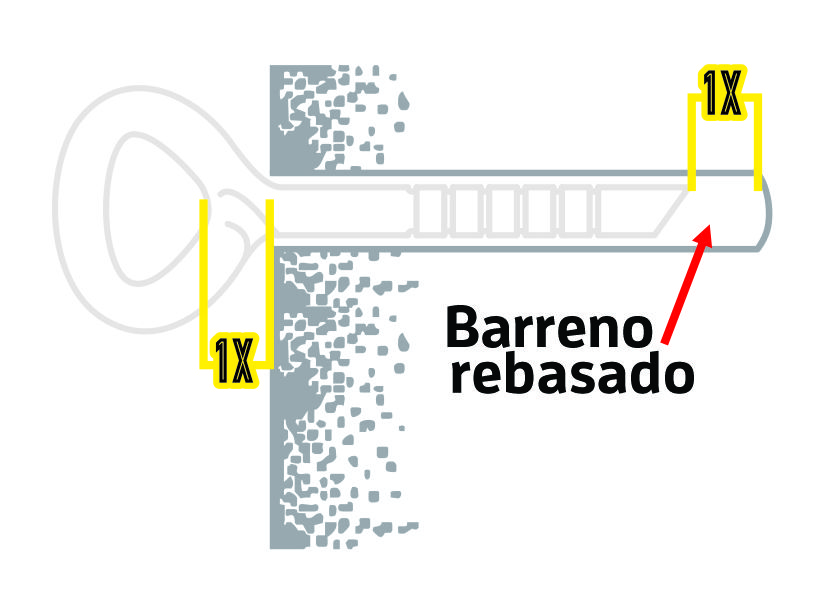

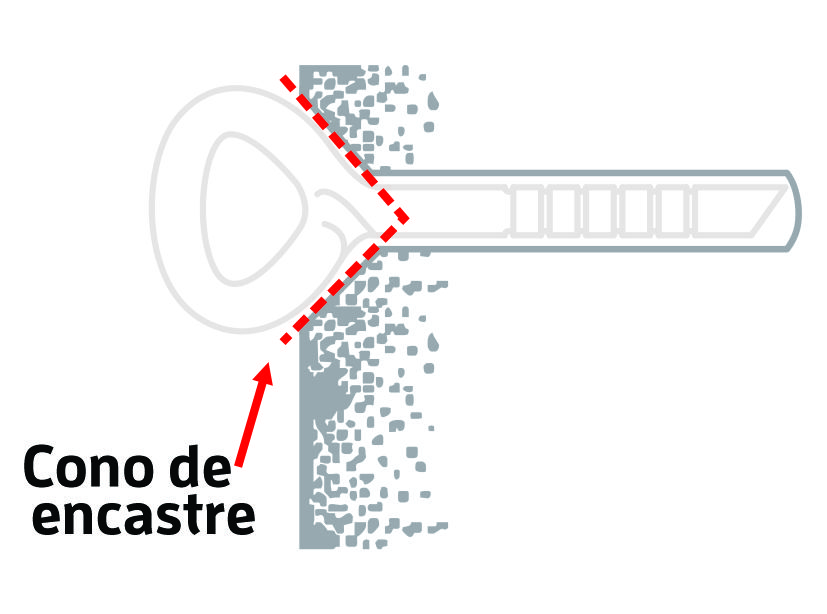

Consisten en un perno roscado con una arandela y una tuerca en un extremo, y en el otro extremo un cono de expansión y una grapa. Para comprender cómo funciona es importante saber que aplicando el par de apriete, el perno “sale” del barreno, el movimiento sobrepone la grapa en el cono de expansión, que se empuja hacia las paredes del barreno. Gracias a esta presión radial y a la fricción entre el la grapa y la roca, se activa la resistencia a la tracción del anclaje.

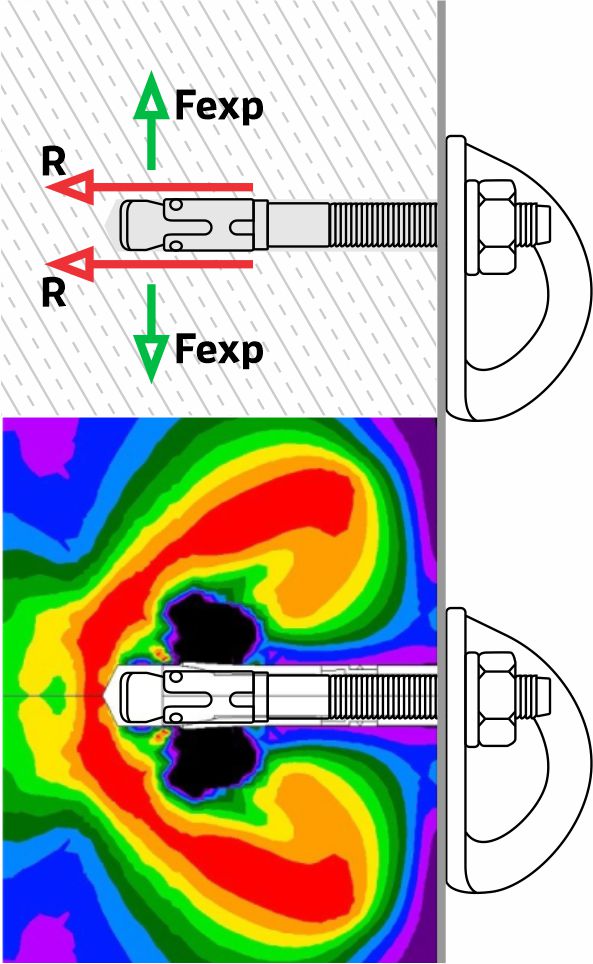

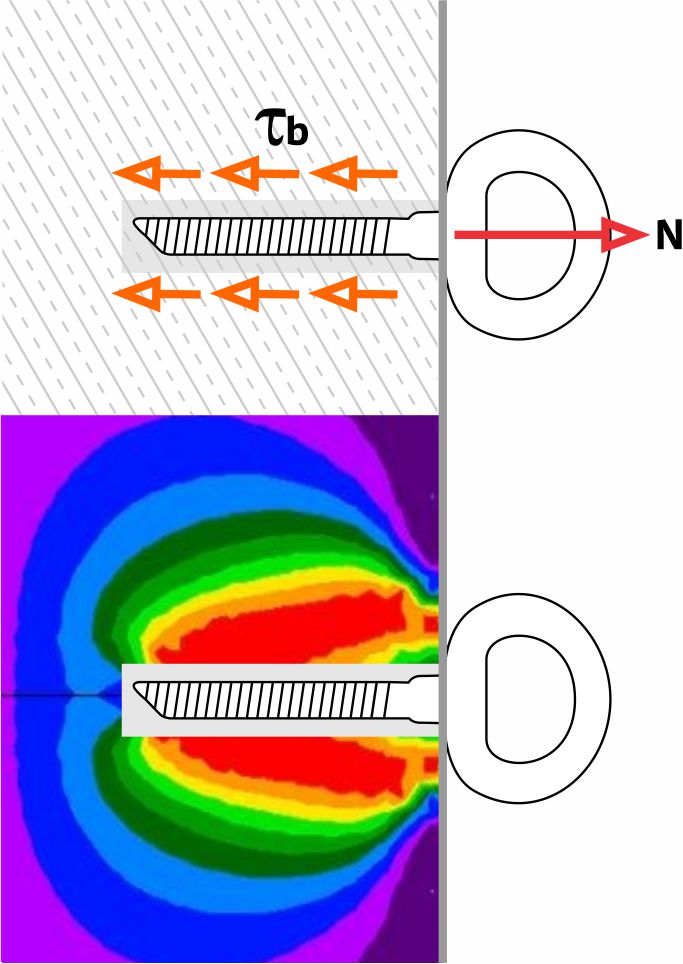

En estos anclajes la carga de tracción N se transfiere al material base por fricción, R. La fuerza de expansión Fexp es necesaria para que esto tenga lugar y se puede generar aplicando una fuerza controlada o desplazamiento.

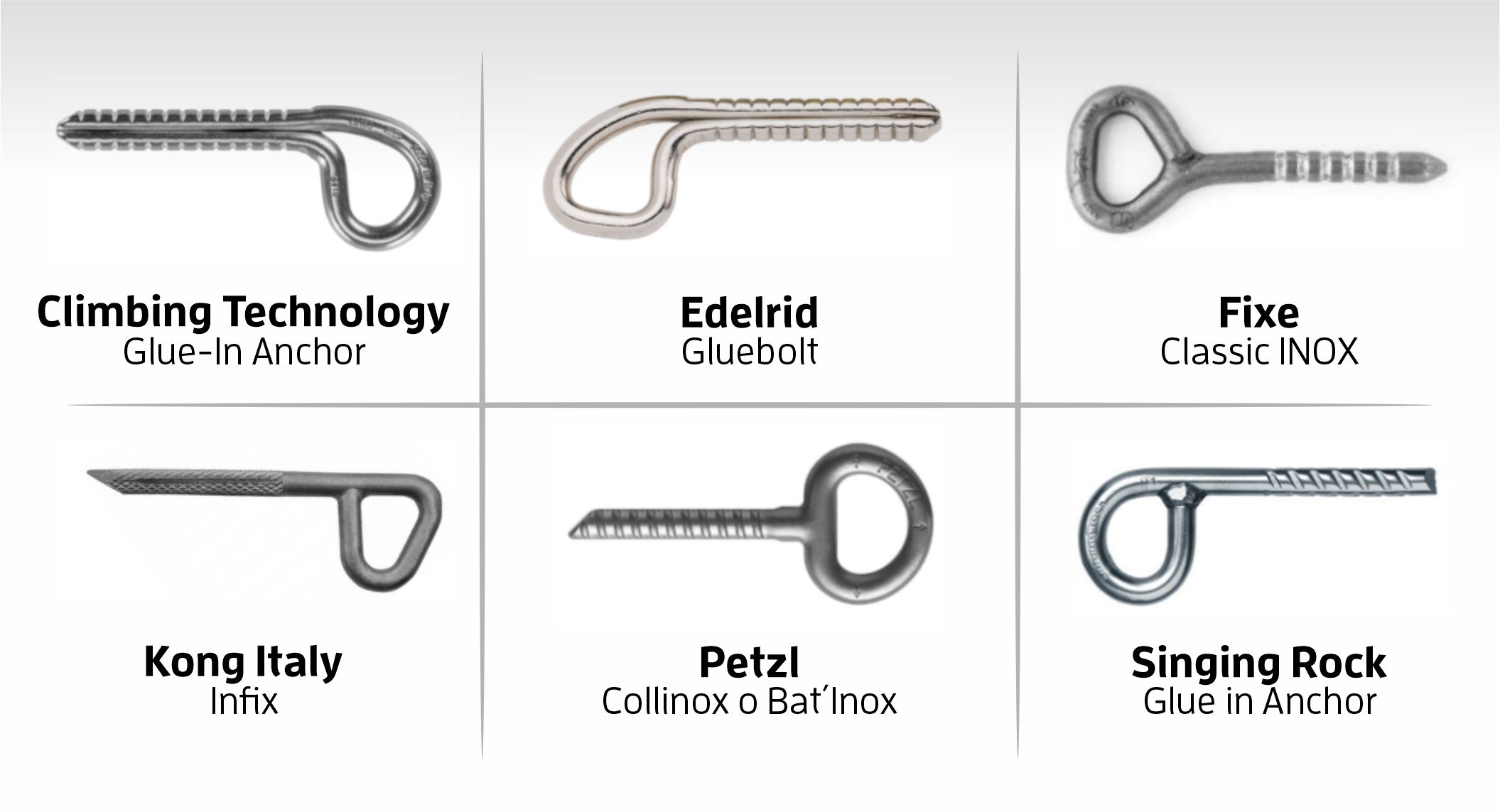

En el caso de fuerza controlada, la tensión lateral (también conocida como expansión) se produce cuando se aplica el par de apriente indicado por el fabricante lo que garantiza no exceder. Este es el caso de los anclajes, como el anclaje de expansión, Kong Italy Anchor Kit, Petzl Coeur Bolt, Petzl Coeur Pulse o Petzl Pulse.

4.2 Socavado / Forma

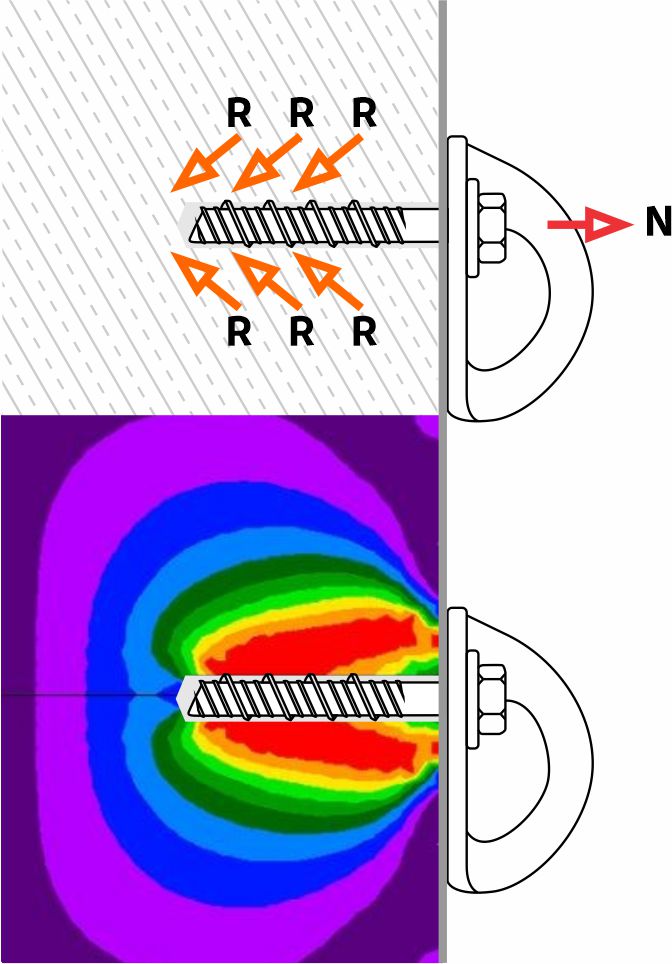

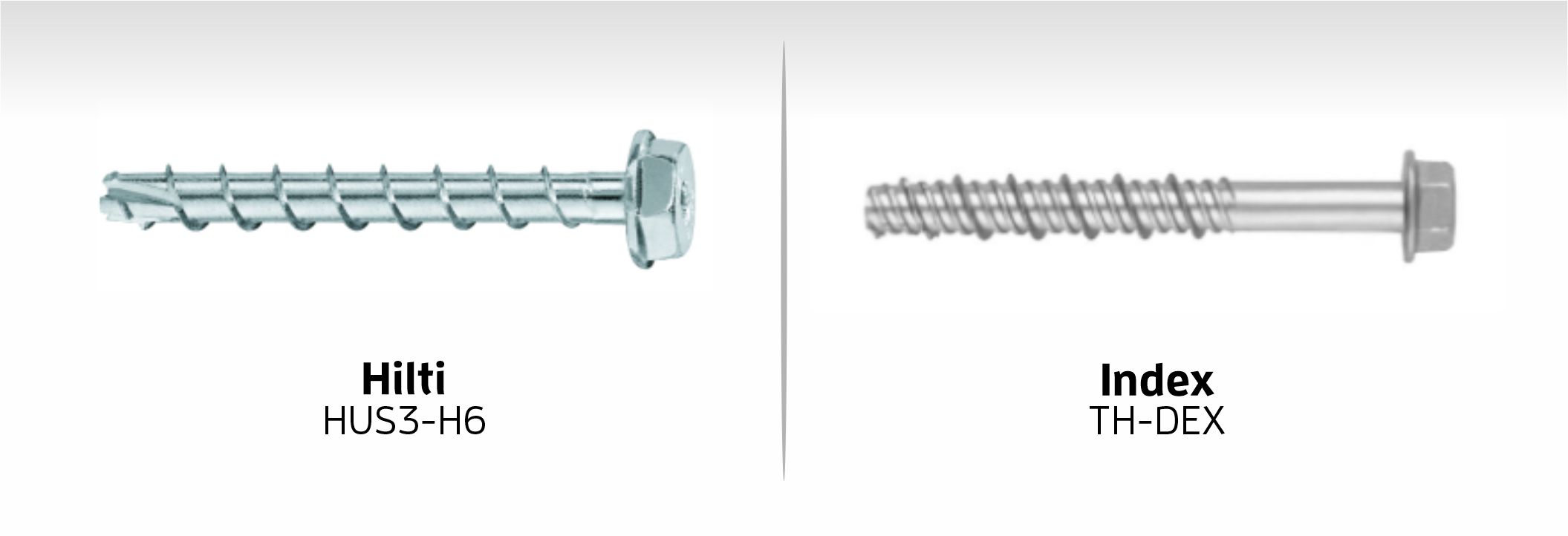

Son anclajes que producen un enclavamiento al socavar la roca y al crear un enclavamiento con la fijación. La carga de tracción N está en equilibrio con las fuerzas de soporte R, actuando sobre el material base (Hilti. 2018), como los tornillos directos a roca, rosca piedra como pueden ser Multimonti, Hilti KH-EZ P, Index TH-DEX,

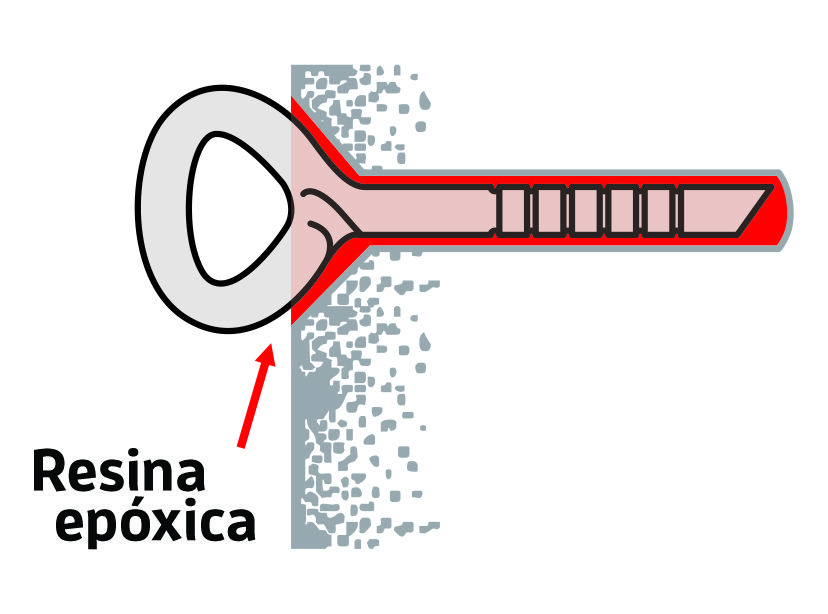

4.3 Adhesión

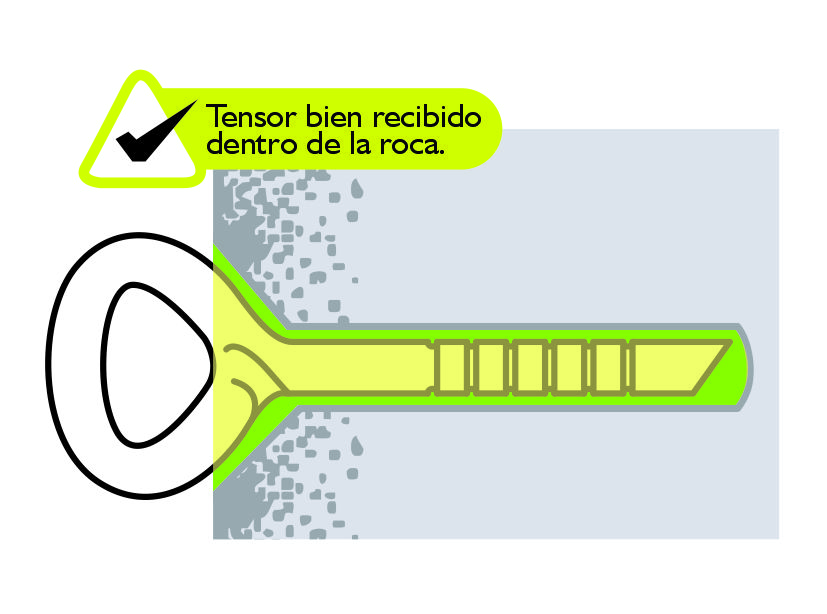

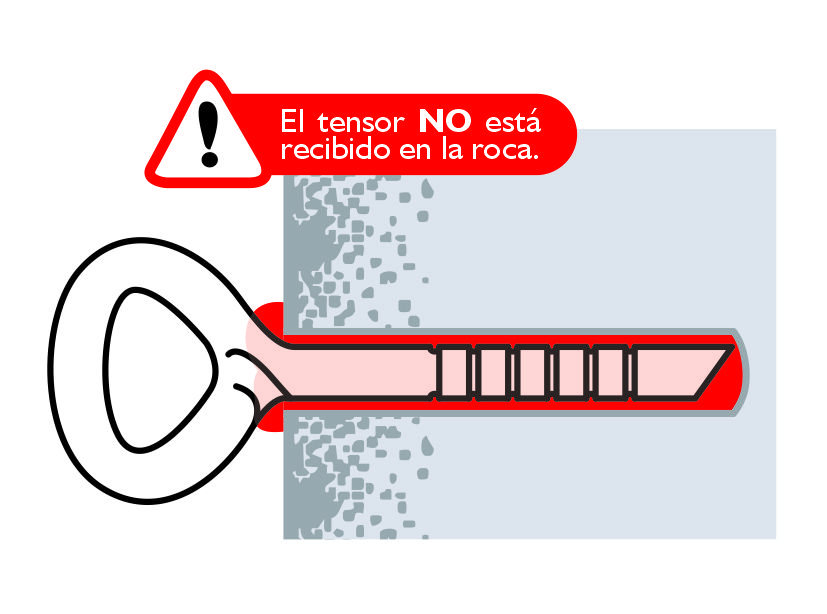

El principio de funcionamiento: no solo adhesión, sino también “forma”. Al observar el método de instalación, es posible comprender de mejor manera el mecanismo resistente del anclaje. Ya adicional al poder adherente de la resina utilizada también entra en juego las formas del la longitud instalada del anclaje, varilla roscada o tensor.

A diferencia de los anclajes de fijación mecánica, la resistencia al deslizamiento se distribuye a lo largo de toda la profundidad de conducción. El bulbo de tensiones está muy ajustado porque las fuerzas expansivas generadas por el ajuste son muy reducidas.

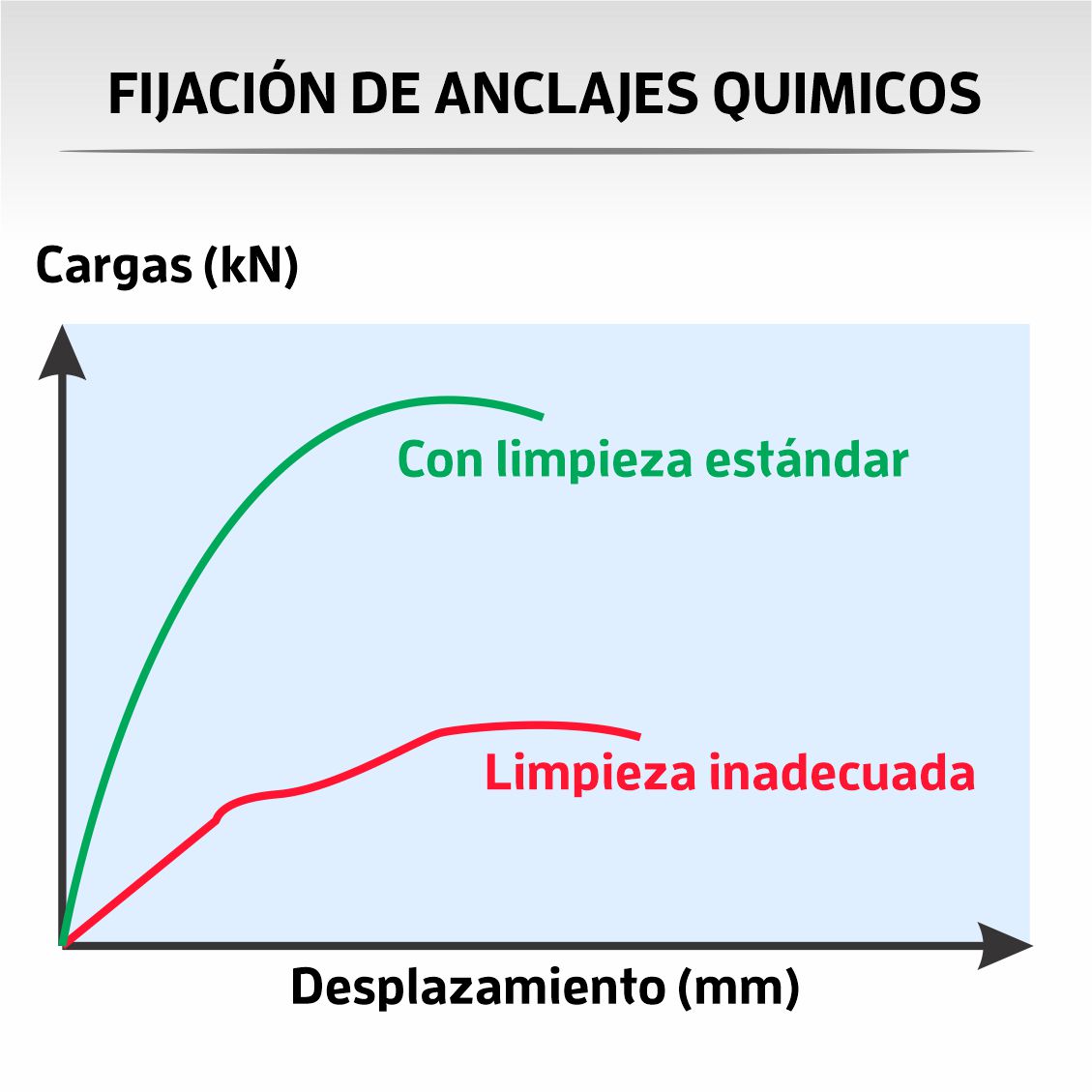

En ausencia de limpieza del orificio, o en caso de que no se realice correctamente, pueden desaparecer ambos mecanismos que contribuyen a la fijación del anclaje: el polvo de hecho reduce la superficie de contacto entre la resina y la roca, evitando así la adhesión y la reducción de la profundidad de empotramiento en el agujero, lo que resulta en menor engranaje.

4.4 Anclajes especiales

Esta categoría agrupa a todas aquellas soluciones que independientemente de su principio de funcionamiento habrían de ser empleadas exclusivamente en casos muy puntuales como las exploraciones o emergencias ya que no son considerados como un equipamiento pues no satisfacen los requisitos de seguridad mínimos establecidos por los estándares especilizados. Tal es el caso de los casquillos autoperforantes o industriales (Spit o similares), tornillos directos a roca como los Multimonti, Linea HUS de Hilti o THE de la casa INDEX, anclajes de fricción rozamiento de diámetros inferiores a 10 mm o 3/8″, entre otras soluciones.

5. ¿Cómo seleccionar un anclaje?

…a diferencia de la industria de la construcción, los anclajes en roca generalmente no se instalan para una vida útil específica. Y de la misma manera, generalmente no existe un sistema estandarizado de inspección y reemplazo a lo largo de su vida útil (UIAA. 2012).

5.1 De acuerdo a los principios éticos para la utilización de anclajes para roca.

La consideración de los ANCLAJES NATURALES es prioritaria y por delante de la de los anclajes para roca. (Ej. Nudo CEM directo a tronco / Cueda Slick Line 6mm CE4Y)

No se equipan los lugares donde exista un anclaje natural que cumpla las condiciones a continuación indicadas, salvo caso de que sea un lugar conflictivo en el que la ubicación del mencionado anclaje no soluciona la problemática en cuestión. Las condiciones son:

– Ubicación idónea para la maniobra requerida.

– Solidez patente del anclaje y del sustrato.

– El uso repetitivo no dañara el emplazamiento (p.e. Los árboles)

¿Cuándo se justifica el equipamiento o reequipamiento?

- Por razones de una seguridad básica:

En barrancos con instalaciones especialmente inadaptadas o cuyas características cuestionan la eficacia del equipamiento existente, independientemente de la calidad o envejecimiento de los anclajes, y solo en:

– Barrancos cuya afluencia más o menos notoria así lo aconseja (cañones escuela o comerciales).

– Los lugares concretos con accidentes frecuentes.

- Por razones de deterioro de las instalaciones:

– Los rápeles (u otras maniobras con otro destino) cuya ubicación actual supone una degradación del sustrato físico o biológico.

– Las instalaciones con materiales inadecuados.

¿Qué no reequipar?

- Barrancos considerados terreno de aventura

- Barrancos de características particulares. No aptos para neófitos, principiantes o turistas.

- Resaltes no equipados y/o habitualmente destrepados (salvo casos excepcionales de patente inseguridad/exposición y tan solo en barrancos consolidados).

- Rapeles duplicados con el fin de reducir las esperas, salvo casos muy excepcionales de barrancos consolidados: si es un cuello de botella aislado y siempre que la morfología de descenso o caudal lo permita sin entorpecimientos entre los usuarios ni degradación del sustrato.

5.2 De acuerdo al objetivo del anclaje.

Exploración / Apertura

- Utilización o no de anclajes naturales.

- Alteración de la dificultad por la ubicación de los anclajes.

- Relación Seguridad-eficiencia.

Equipamiento

- Utilización o no de anclajes naturales.

- Alteración de la dificultad por la ubicación de los anclajes.

- Relación entre la calidad del material, el precio y la seguridad.

Reequipamiento

- Valoración de la necesidad real de cambiar anclajes.

- Alteración del espíritu original.

- Equipamientos por seguridad, para práctica comercial o para práctica deportiva.

5.3 De acuerdo a la compatibilidad del sustrato con el principio de funcionamiento.

De acuerdo a la calidad de la roca es posible valorar entre el anclaje a utilizar en base a los principios de funcionamiento a elegir. El principio de adhesión suele ser el que mejor se adapta a casi todos los tipos de roca.

6. Instalación de anclajes

Como principio básico para la instalación de un anclaje esta Seguir las instrucciones del fabricante, especialmente en el caso de los anclajes de adhesión ya que habremos de acatar las instrucciones del fabricante del tensor y de la resina.

6.1 Herramientas

Son todos aquellos elementos que nos permitirán llevar a cabo la labor de colocación de un anclaje con eficiencia, no todos son de caracter obligatorio, pero siempre es mejor realizar una tarea con la herramienta correcta y no tener que improvisar.

6.1.1 Maza / Marro / Martillo

6.1.2 Spitador

6.1.3 Burilador

6.1.4 Martillos perforadores o Rotomartillos

Esta herramienta puede ser eléctrica a batería o de gasolina. Dependiendo del lugar a utilizarse (con agua o sin ella), el peso de la herramienta o la cantidad de anclajes a instalar los equipadores habrán de elegir el que mejor satisfaga sus necesidades. La consideración más importante es la energía de impacto junto con el número de percusiones por minuto ya que estos valores juntos otorgan la eficiencia de la herramienta.

Energía de impacto 3,7 J

Número de percusiones (Percusiones por minuto) 0-4,200 i.p.m.

Número de revoluciones 0-940 r.p.m.

Ø de perforación en hormigón con broca de martillos perforadores 4-28 mm

Ámbito de aplicación optimo en hormigón con brocas de martillos perforadores 8-18 mm

Portaherramientas SDS Plus

Tensión de la batería 36 V

Peso con batería incluida 4,5 Kg

Energía de impacto 1,7 J

Número de percusiones (Percusiones por minuto) 0-4,550 i.p.m.

Número de revoluciones 0-1400 r.p.m.

Ø de perforación en hormigón con broca de martillos perforadores 8-18 mm

Ámbito de aplicación optimo en hormigón con brocas de martillos perforadores 4-10 mm

Portaherramientas SDS Plus

Tensión de la batería 18 V

Peso con batería incluida 2,6 Kg

6.1.5 Brocas

Aún que no lo parezca las brocas son un gran tema a tratar ya que por la ubicación geográfica de México se encuentran con mayor frecuencia brocas en medidas del sistema inglés (pulgadas). El tema es que las principales marcas de anclajes en roca homologados provienen de Europa y son de dimensiones basadas en el sistema internacional de medida (mm) lo que resulta en una frecuente selección inapropiada de brocas o anclajes ya que los fabricantes de los anclajes en su mayoría señalan que los barrenos deben ser de la misma medida que el anclaje (parabolt o tornillo directo) o bien de tamaño mayor en milímetros con respecto al tensor.

El otro factor a considerar es la punta de la “broca” hoy en día la se recomiendan que las perforaciones se ejecuten con brocas con 4 o más bordes, ya que esta clase de brocas generan un barreno cilíndrico y además entregan mayor eficiencia al golpear contra la roca.

TE CX para taladros SDS Plus

TE-XY para taladros SDS Max

6.1.6 Sopladores

No es extraño ver que muchos equipadores acostumbran cargar con un pedazo de manguera con la que suelen sopletear la perforación para sacar el polvo. Al utilizar este método el principal problema es que al soplar con la boca el equipador humedece el interior con la condenación de la exhalación, situación que propicia la adhesión de las partículas de polvo entre sí o con las paredes de barreno dificultando así su expulsión. Es por ello que los sopladores, perillas o bombas de aire son mucho más recomendables ya que impulsan el aire a una presión regular con la misma humedad que la del ambiente que regularmente será inferior al de una exhalación.

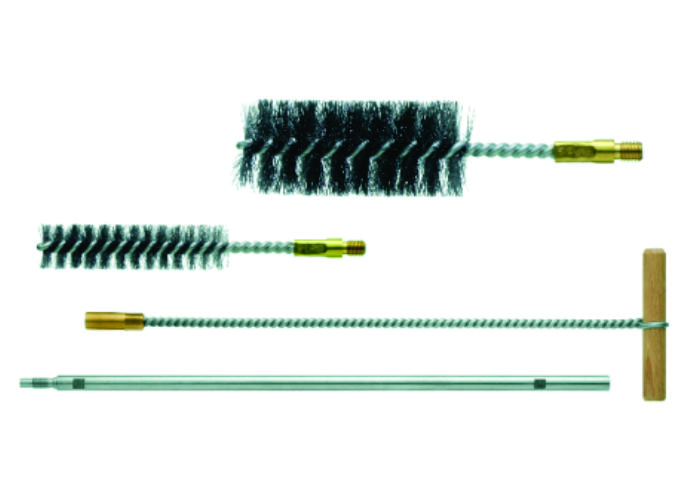

6.1.7 Cepillos

Su función principal es remover las partículas de polvo de las paredes del barreno para que sea más fácil expulsarlas con el soplador. En rocas duras se recomienda que sean con cerdas de metal, pero en rocas blandas se recomienda que sea de cerdas naturales o de plástico derivado de que si utilizamos cerdas metálicas nunca terminaremos de limpiar pues cada cepillada desprenderá nuevo material de las paredes del barreno.

Existen muchas opciones de uso manual en el marcado pero también existen algunos cepillos diseñados para ser utilizados con el rotomartillo para un cepillado más intenso.

Cepillo T / Fixe

Cepillo HIT / Hilti

6.1.8 Dispensadores de resina

Esta herramienta permite expulsar la resina de los cartuchos, sólidos o blandos, utilizada en anclajes de adhesión de una manera regular lo que garantiza la mezcal correcta de catalizador y resina gracias a las boquillas mezcladoras.

Hilti / HDM

Sika / Pistola aplicadora

6.1.9 Llave dinamométrica (torquímetro)

Esta herramienta mecánica es poco frecuente en los equipadores en México pero su uso es de vital importancia para garantizar la adecuada fijación de anclajes de fricción / rozamiento (parabolts) o socavado / forma (tornillos directos). De no utilizarse resulta imposible garantizar la adecuada fijación del anclaje así como garantizar su resistencia.

6.2 Criterios de Ubicación

Como es normal, a la hora de decidir cuál es el mejor lugar para ubicar un anclaje, hay varios parámetros que influyen en esta decisión.

Según la situación, cada persona deberá priorizar unos parámetros sobre otros, pero intentando tener siempre la mayor cantidad de ellos.

A nuestro entender, los principales parámetros a la hora de ubicar un anclaje son:

6.2.1 Solidez de la roca.

Evidentemente, siempre buscaremos la roca más estable y de mejor calidad para colocar los anclajes, aunque como es más evidente aún, no siempre la roca más sólida será la mejor ubicada para colocar el anclaje.

6.2.2 Asentamiento del anclaje.

Habremos que buscar el mejor emplazamiento posible para el anclaje y su correspondiente plaqueta (casquillos, parabolts, tornillos directos, etc.) o para el trabajo con mosquetones, ya que si no nos tenemos en cuenta ese detalle, podríamos ocasionar que la plaqueta, tensor o mosquetón incurra en una “fuerza de palanca” lo que llevaría a una menor resistencia de cualquiera de los elementos.

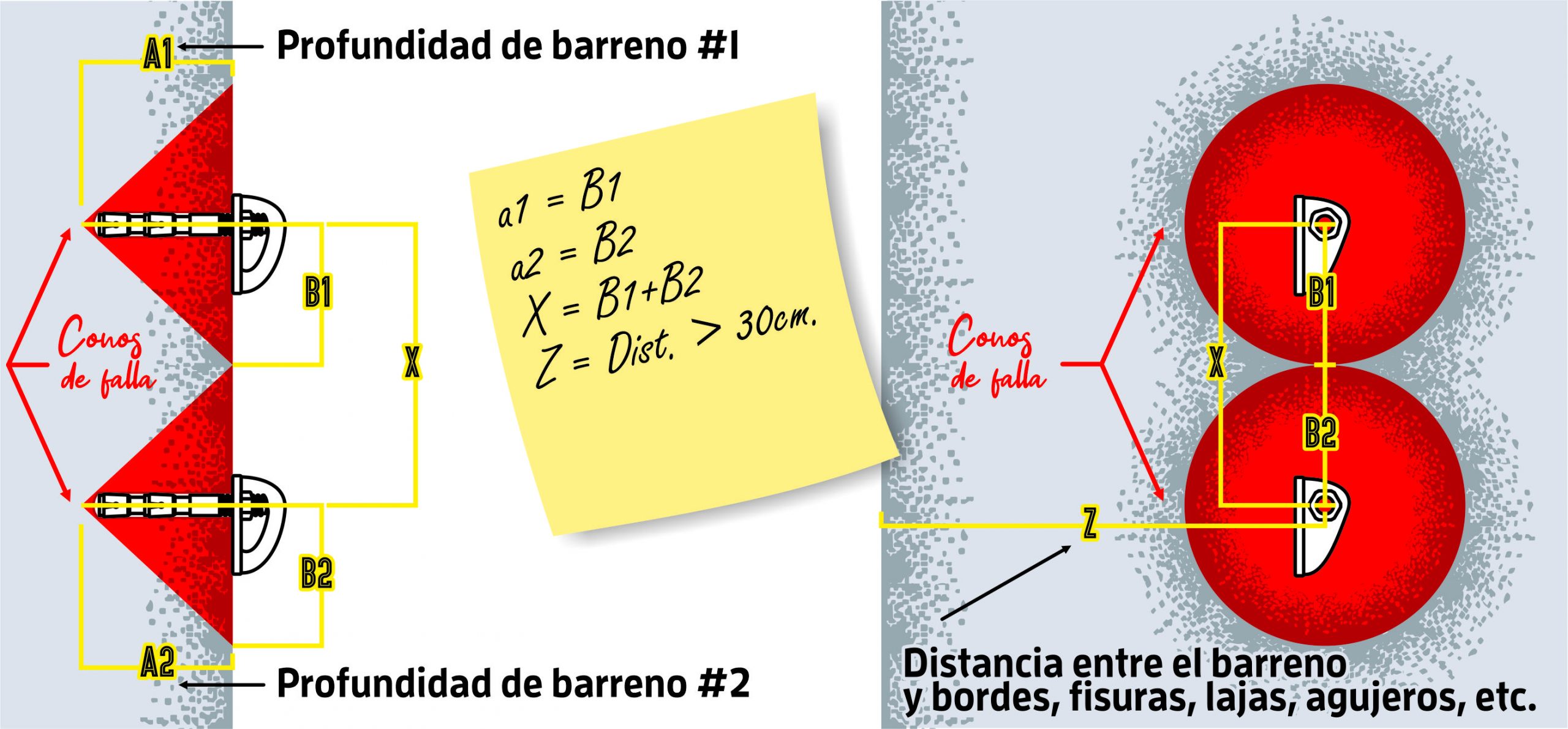

6.2.3 Distancia entre anclajes o elementos de la ecualización.

Los fabricantes establecen una distancia mínima al borde, cambio de plano, grieta, fisura, entre anclajes, etc. Esto nos da la pauta para no exponer la instalación a una falla de la roca.

6.2.4 Dirección de las fuerzas.

Siempre debemos tener en cuenta, antes de elegir dónde vamos a colocar los anclajes, el sentido de la fuerza que va a recibir ese anclaje.

6.2.5 Posibles impactos de piedras y otros objetos.

No sólo tenemos que considerar las piedras u otros objetos que puedan caer desde las paredes del barranco, pues durante las crecidas, el agua arrastra cualquier material como rocas o troncos. Por ello la instalación de reuniones con cadena es recomendable para vías de escalada pero para cañones o barrancos exclusivamente se colocan si se cuenta con la certeza de que la posibilidad de que un objeto le impacte es mínima o nula.

6.2.6 Rozamientos en las líneas y recepción del rappel.

Aunque nunca lo podremos evitar al 100%, hay que tener en cuenta los posibles rozamientos que tendrá la cuerda durante la maniobra de progresión. Y no sólo a lo largo del recorrido si no también en la cabecera.

Además de los rozamientos, tenemos que considerar cuál puede ser el lugar más idóneo en la recepción del rappel para poder recuperar la cuerda. No siempre podremos elegir la mejor ubicación para el anclaje, teniendo en cuenta este parámetro.

6.2.7 Acceso a las reuniones.

Aunque todos los parámetros deberían tener la misma importancia a la hora de elegir la ubicación de un anclaje, seguramente este es uno de los principales. Es tan importante, que si la mejor ubicación para un anclaje o reunión no tiene un acceso seguro, nos condicionará a tener que colocar algunos anclajes adicionales para poder montar un pasamano o asegurar a los barranquitas durante el acceso a la reunión en la instalación y par a su uso habitual.

7. Comprobación del anclaje

7.1 Idoneidad de la ubicación.

Aquí se juntan distintos parámetros que vimos para colocar un anclaje. Para determinar que la ubicación es idónea, debemos comprobar que el acceso es seguro o está asegurado, que la distancia al borde, fisuras o grietas o entre anclajes es la apropiada de acuerdo a las instrucciones del fabricante y el tipo de roca, que los rozamientos durante el rápel no sean excesivos y dañinos para la cuerda y que ofrezca la mejor recepción posible para recuperar la cuerda.

Además de todo esto, debemos observar que no esté demasiado expuesto al impacto de piedras u otros objetos.

Estado de conservación.

Es muy importante, dentro de las posibilidades lógicas, observar el estado del anclaje, sobre todo en cuanto a temas de deformación, corrosión, fisuras entre otras características detectables don los sentidos.

Aunque no podemos ver cómo está el estado del anclaje dentro de la roca, si que podemos hacer ciertas manipulaciones con la mano, para sentir la solidez del mismo.

Relación anclaje-roca.

Aunque es muy probable que cuando se colocan los anclajes se hacen en lugares adecuados en la roca, hay distintos factores externos que podrían alterar este hecho, como el impacto de piedras u objetos, los efectos de las inclemencias meteorológicas o hasta el sabotaje humano.

Es por eso que debemos observar bien el estado de la roca en la zona de influencia del anclaje. Después de esto, tendremos que valorar si esa zona de roca sigue siendo la mejor o habría otra zona más segura, por dar mayor fuerza, firmeza y longevidad a la instalación.

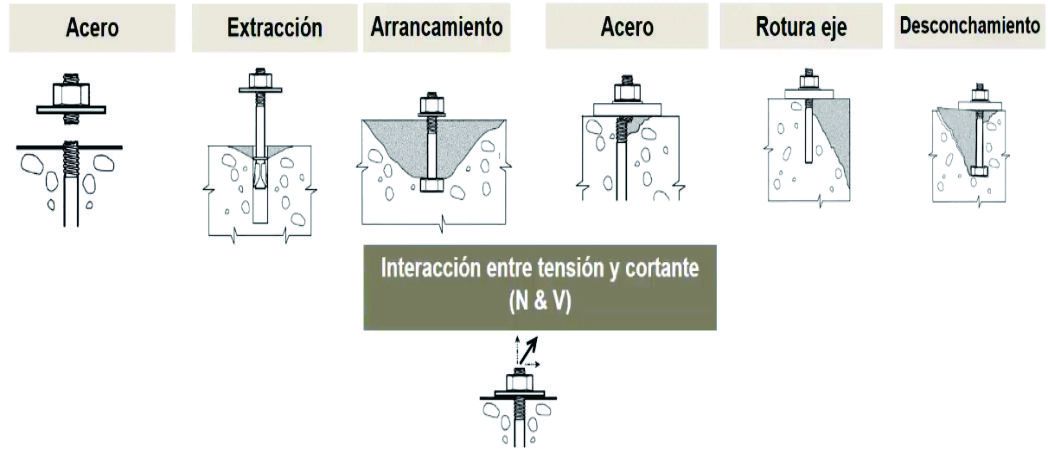

Falla de anclajes.

NOTA Técnica

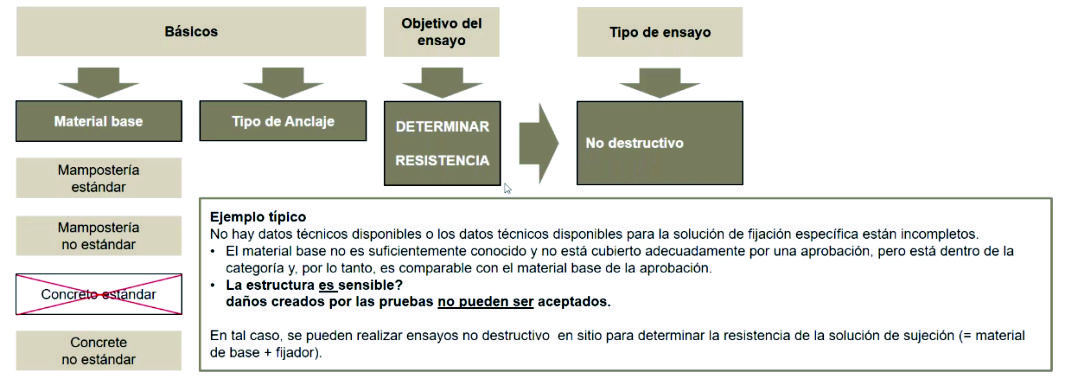

Después de lo anterior que es lo que naturalmente todos comprobamos regularmente antes o durante el uso de los anclajes en nuestras actividades viene la parte importante. Mejorar nuestras prácticas en materia de anclajes y elevar el nivel de certidumbre que tenemos de los anclajes que utilizamos o mínimamente de los que instalamos. Esto solo se puede lograr con un procedimiento de inspección por pruebas no destructivas que en la actualidad no se encuentra estandarizada por lo que no es habitual que se ejecute como lo señala la UIAA.

8. Responsabilidad

La ética del equipador en principio debe ser cuidadosa cuando de la selección del material y la calidad de la instalación se trata, independientemente de si el equipamiento o reequipamiento se ejecuta cobrando por ello o “por amor al arte” ¡NO HAY DIFERENCIA ALGUNA!, pues son PERSONAS quienes colgarán de la instalación confiando su seguridad y salud. Por ello es de vital importancia que evitemos el uso de anclajes “hechos en casa” con muy buenas intenciones, combinando materiales o usando materiales que no han pasado por un proceso de gestión de la calidad auditable y verificable de acuerdo a estándares especializados y de amplia reputación y reconocimiento oficial en algunas partes del mundo.

Más allá de la responsabilidad legalmente imputable, habremos de fundamentar nuestras actividades en dos valores fundamentales, la seguridad y preservación del medio ambiente. Salimos al “cerro” a disfrutar de un paisaje que no encontramos en la ciudad y en consecuencia habríamos de hacer todo lo necesario para que en el barranco donde ejecutamos nuestras actividades se degrade lo menos posible. Además si nuestro objetivo es el disfrute pleno habremos de procurar el menor riesgo posible sobre todo cuando nuestras acciones o diligencia impactan en las actividades de los demás.

“Si colocas un anclaje, las personas que descienden el cañón después de ti pondrán su vida en tus manos.”

Arturo Herrera Prado

DX Aventura

Director general de DX Aventura / Agencia Consultora especializada en Formación Técnica en Actividades de Aventura y Consultoria en Gestión del Riesgo.

Diego Del Río Grageda

MedMont México / Canyons.mx

Médico de Montaña acreditado por la UIAA, co-fundador del proyecto canyons.mx y asesor técnico en equipo vertical.

Pepe "Barranco" Benavides

Canyons.mx / Dissia.mx

Director creativo, diseñador gráfico y consultor en identidad de marca para proyectos outdoor, co-fundador del proyecto canyons.mx

Este y todos nuestros Folletos técnicos están disponibles para descarga en formato .pdf gracias a tu apoyo seguiremos generando material de valor que nos permita seguir creciendo como comunidad barranquista. Descárgalos aquí ->

Todas las ilustraciones contenidas dentro de este documento fueron basadas en los bocetos originales de: Arturo Herrera Prado, Juan Diego del Rio Grageda y José G. Benavides del Rio y son propiedad del proyecto canyons.mx, Se permite la reproducción total ó parcial del texto y las ilustraciones, sin fines de lucro, citando la fuente.

El diseño gráfico, tablas e ilustraciones contenidas en este documento fueron realizados por:

Pepe Barranco © / www.dissia.mx México, 2022.

Comentarios recientes